Pomiar twardości Vickersa został opracowany w 1924 roku przez Smitha and Sandlanda w Vickers Ltd. jako alternatywa dla metody pomiaru twardości materiałów Brinella. Pomiar Vickersa jest często łatwiejszy do zastosowania niż inne testy twardości, ponieważ wymagane obliczenia są niezależne od wielkości wgłębnika, a wgłębnik może być stosowany do wszystkich materiałów niezależnie od ich twardości.

Podstawową zasadą, podobnie jak w przypadku wszystkich powszechnie stosowanych pomiarów twardości, jest obserwacja odporności danego materiału na odkształcenia plastyczne w wyniku działania normatywnego źródła. Pomiar Vickersa może być stosowany w przypadku wszystkich metali i wśród pomiarów twardości posiada jedną z najszerszych skal. Jednostka twardości podana w pomiarze jest znana jako twardość według Vickersa (HV) lub twardość diamentowego ostrosłupa (DPH).

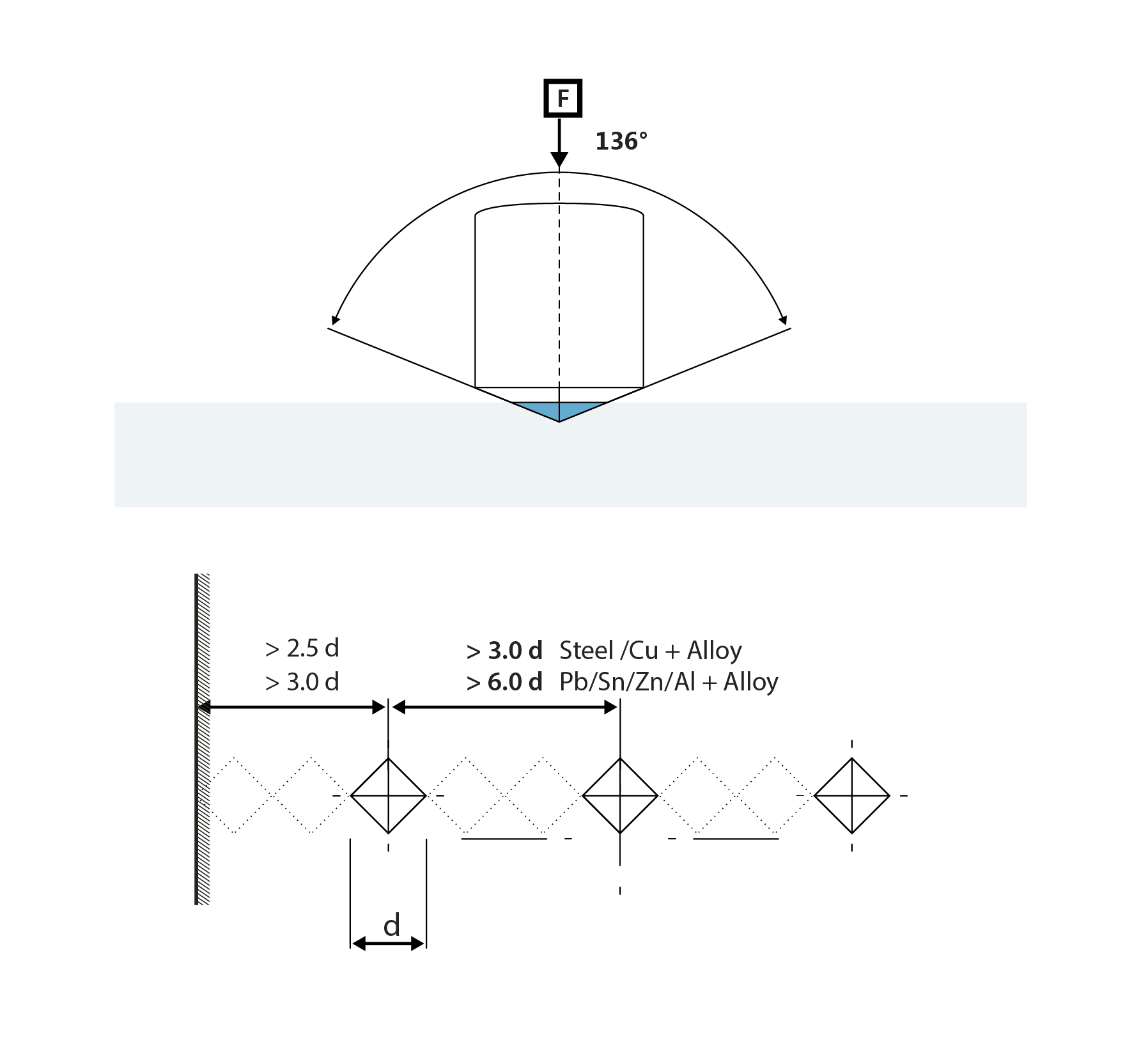

Kształt wgłębnika powinien tworzyć geometrycznie podobne odciski, niezależnie od rozmiaru; odcisk powinien mieć prawidłowo zdefiniowane punkty pomiaru, a wgłębnik powinien mieć dużą odporność na samoodkształcanie. Warunki te spełniał diamentowy ostrosłup o podstawie kwadratu.

Twardość według Vickersa podaje się jako xxxHVyy, np. 440HV30, lub xxxHVyy/zz, jeśli czas działania siły mieści się w zakresie od 10s do 15s, np. 440Hv30/20, gdzie:

440 jest wartością twardości,

HV wskazuje skalę twardości (Vickers),

30 oznacza obciążenie użyte w kg.

20 wskazuje czas nacisku, jeśli mieści się w zakresie od 10 do 15s

Wartości Vickersa są na ogół niezależne od siły użytej w próbie, chociaż od 500 gf do 50 Kgf możliwe jest uzyskanie podobnych wyników dla tego samego badanego materiału, niezależnie od użytej siły. Pomiary twardości Vickersa zostały uznane za bardzo przydatne do oceny materiału, kontroli jakości procesu produkcyjnego oraz badań i rozwoju. Twardość, choć ma charakter empiryczny, może być w przypadku wielu metali skorelowana z wytrzymałością na rozciąganie i jest wskaźnikiem odporności na ścieranie i ciągliwości. Podczas wykonywania pomiaru twardości Vickersa odległość między wgłębieniami musi być większa niż 3 średnicy wgłębienia, aby uniknąć zachodzenia obszarów pomiarowych.