Istnieją cztery główne standardowe metody pomiarowe, które pozwalają na wyrażenie zależności między twardością a wielkością odcisku, a mianowicie Brinella, Vickersa, Knoopa i Rockwella. Ze względów praktycznych i kalibracyjnych, każda z tych metod jest podzielona na szereg skal, zdefiniowanych przez relację przyłożonego nacisku i geometrii wgłębnika. Wybierz jedną z wymienionych poniżej metod pomiarowych, aby uzyskać więcej szczegółów.

Pomiar twardości Vickersa został opracowany w 1924 roku przez Smitha and Sandlanda w Vickers Ltd. jako alternatywa dla metody pomiaru twardości materiałów Brinella. Pomiar Vickersa jest często łatwiejszy do zastosowania niż inne testy twardości, ponieważ wymagane obliczenia są niezależne od wielkości wgłębnika, a wgłębnik może być stosowany do wszystkich materiałów niezależnie od ich twardości.

Podstawową zasadą, podobnie jak w przypadku wszystkich powszechnie stosowanych pomiarów twardości, jest obserwacja odporności danego materiału na odkształcenia plastyczne w wyniku działania normatywnego źródła. Pomiar Vickersa może być stosowany w przypadku wszystkich metali i wśród pomiarów twardości posiada jedną z najszerszych skal. Jednostka twardości podana w pomiarze jest znana jako twardość według Vickersa (HV) lub twardość diamentowego ostrosłupa (DPH).

Kształt wgłębnika powinien tworzyć geometrycznie podobne odciski, niezależnie od rozmiaru; odcisk powinien mieć prawidłowo zdefiniowane punkty pomiaru, a wgłębnik powinien mieć dużą odporność na samoodkształcanie. Warunki te spełniał diamentowy ostrosłup o podstawie kwadratu.

Twardość według Vickersa podaje się jako xxxHVyy, np. 440HV30, lub xxxHVyy/zz, jeśli czas działania siły mieści się w zakresie od 10s do 15s, np. 440Hv30/20, gdzie:

440 jest wartością twardości,

HV wskazuje skalę twardości (Vickers),

30 oznacza obciążenie użyte w kg.

20 wskazuje czas nacisku, jeśli mieści się w zakresie od 10 do 15s

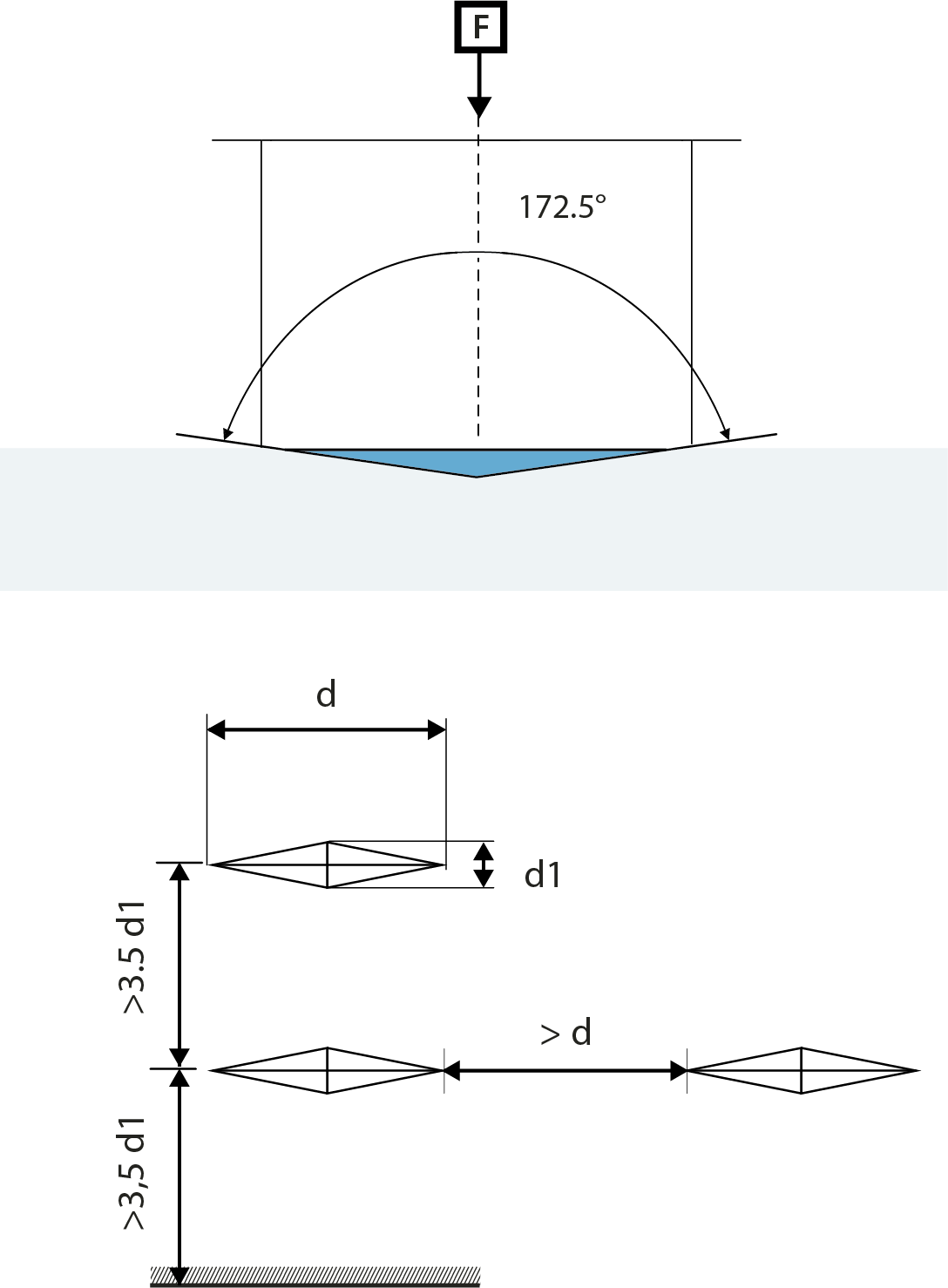

Wartości Vickersa są na ogół niezależne od siły użytej w próbie, chociaż od 500 gf do 50 Kgf możliwe jest uzyskanie podobnych wyników dla tego samego badanego materiału, niezależnie od użytej siły. Pomiary twardości Vickersa zostały uznane za bardzo przydatne do oceny materiału, kontroli jakości procesu produkcyjnego oraz badań i rozwoju. Twardość, choć ma charakter empiryczny, może być w przypadku wielu metali skorelowana z wytrzymałością na rozciąganie i jest wskaźnikiem odporności na ścieranie i ciągliwości. Podczas wykonywania pomiaru twardości Vickersa odległość między wgłębieniami musi być większa niż 3 średnicy wgłębienia, aby uniknąć zachodzenia obszarów pomiarowych.

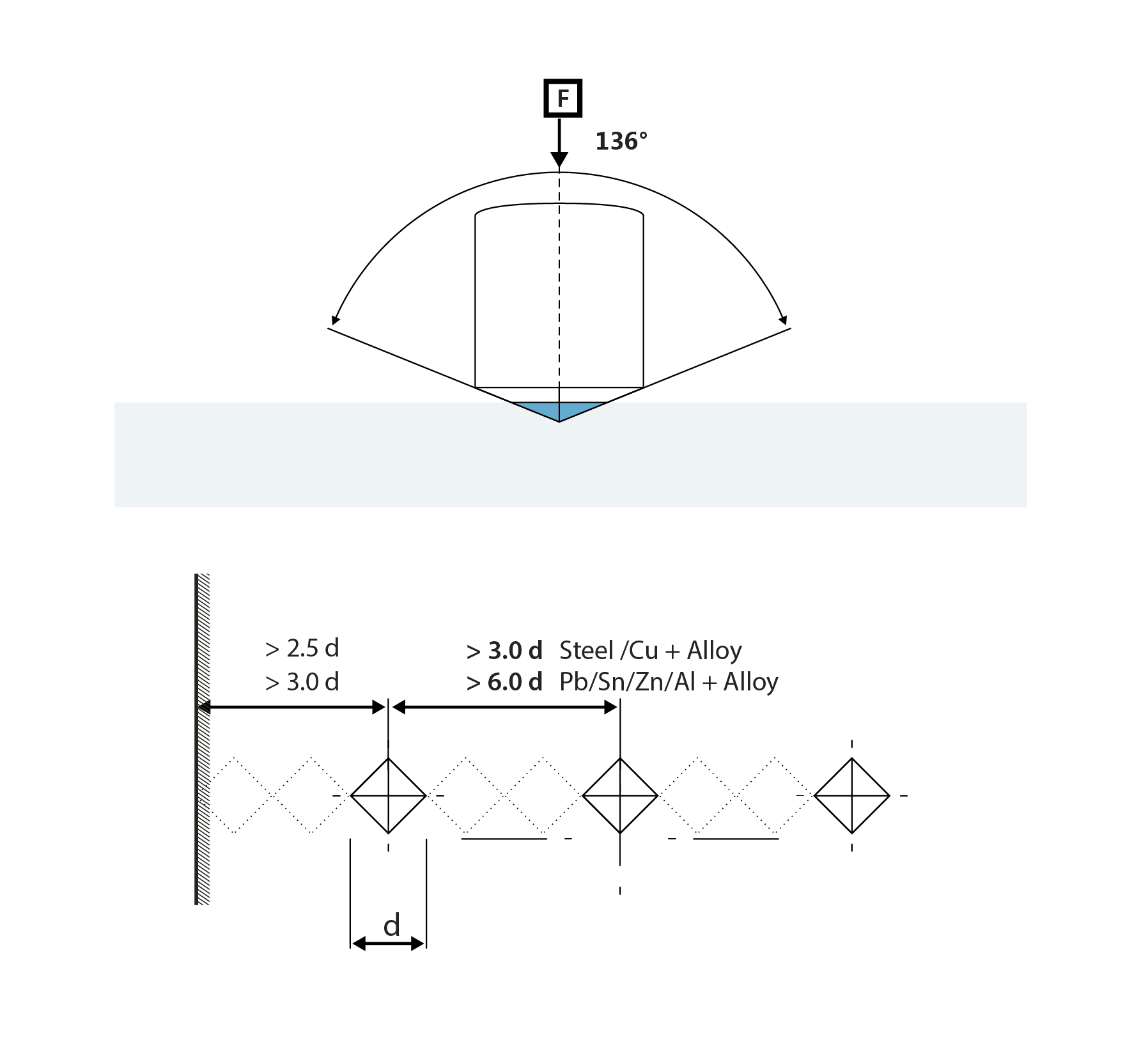

Metoda pomiarowa Rockwella, określona przez normy ISO 6508 i ASTM E-18, jest najczęściej stosowaną na świecie metodą oznaczania twardości materiału i jest odpowiednia dla prawie wszystkich metali oraz w pewnym stopniu dla tworzyw sztucznych. Próba Rockwella mierzy stałą głębokość wgłębienia wytwarzanego przez określoną siłę/obciążenie na określonym wgłębniku. Próba Rockwella wymaga najmniejszego wymiaru przygotowania próbki, dzięki czemu jest szybsza i łatwiejsza do wykonania w wielu gałęziach przemysłu na całym świecie. Główną zaletą pomiarów twardości Rockwella jest szybkość pomiaru i możliwość wyświetlania wartości twardości bezpośrednio po penetracji materiału.

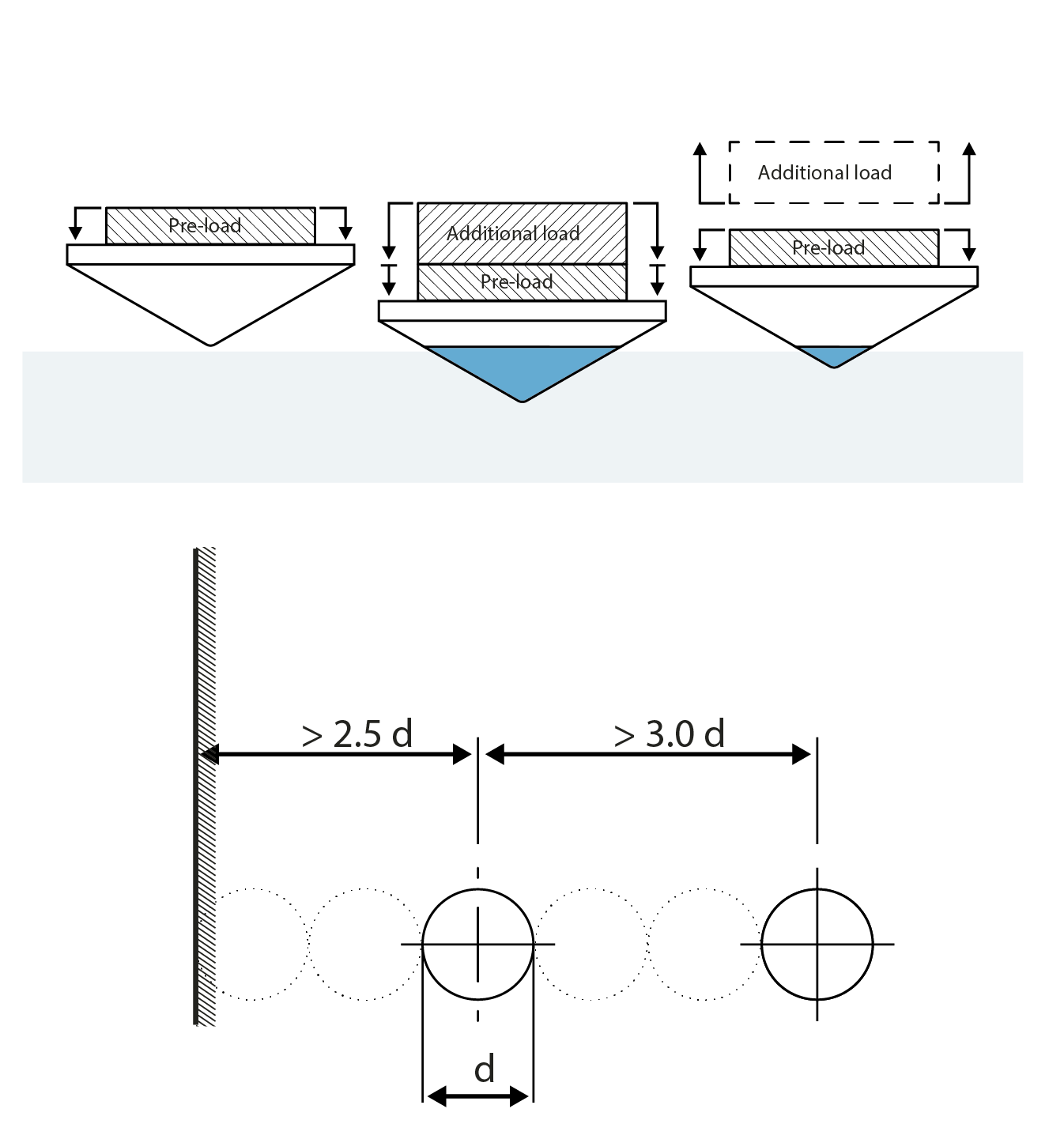

Twardość Rockwella określa się przez przyłożenie wstępnej siły pomiarowej (obciążenie małe lub wstępne), a następnie obciążenia dodatkowego (obciążenie główne) w celu osiągnięcia całkowitego wymaganego obciążenia pomiarowego, a następnie powrót do tej samej wstępnej siły pomiarowej (obciążenie małe). Pierwsze obciążenie małe służy jako pozycja zerowa lub referencyjna. Obciążenie główne jest przyłożone i utrzymywane przez z góry określony czas (czas obciążenia), aby umożliwić elastyczny powrót. Następnie obciążenie główne jest zdejmowane, przy jednoczesnym zachowaniu obciążenia małego w celu określenia wartości twardości Rockwella, ustalając zmianę od pozycji zerowej lub referencyjnej.

Serie NEXUS, VERZUS, NEMESIS i Fenix 200CL, nasze twardościomierze dedykowane dla metody Rockwell, są przyrządami z ogniwem obciążnikowym w układzie zamkniętym, opracowanymi, zaprojektowanymi i przetestowanymi pod kątem wytrzymałości w naszych działach R&D. Ponadto, wszystkie układy elektroniczne i zaawansowane technologicznie komponenty są produkowane wewnętrznie, co pozwala na najwyższy w naszej branży poziom kontroli jakości produkcji.

Na wczesnym etapie zainteresowania Klienta naszymi testerami, nasz zespół sprzedaży zbierze informacje, aby zaoferować produkt dostosowany do indywidualnych wymagań i potrzeb pomiarowych Klienta. Zapraszamy do składania zapytań o niestandardowe rozwiązania dla oprogramowania i/lub sprzętu, celem najlepszego dopasowania naszych testerów do potrzeb Klienta. Z dumą współpracujemy z zespołem Klienta, aby opracować i dostarczyć konfigurację twardościomierza odpowiednią do zastosowania Klienta.

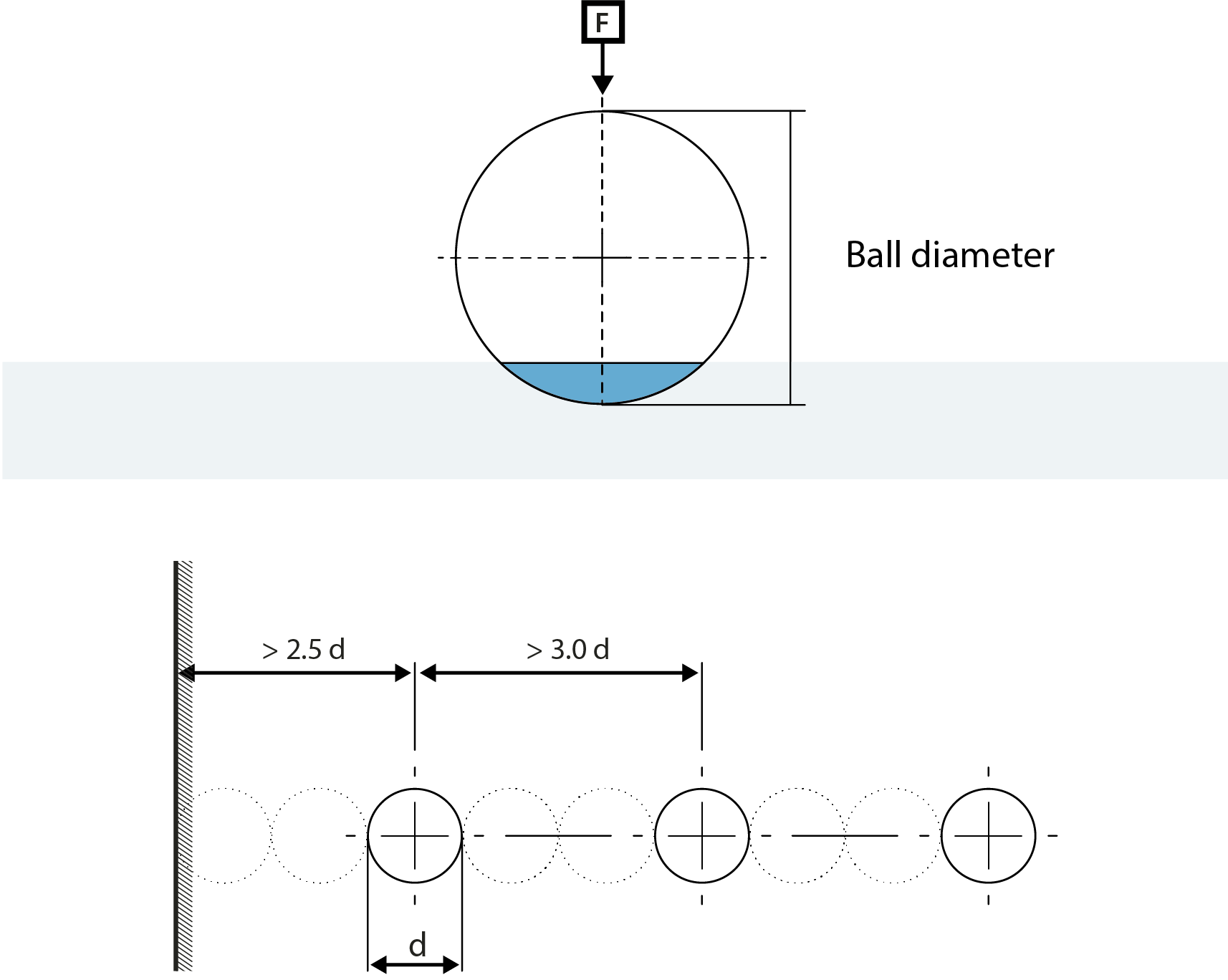

Pomiar twardości Brinella jest najstarszą, powszechnie stosowaną obecnie metodą mierzenia twardości. Została wynaleziony w Szwecji przez dr Johana Augusta Brinella w 1900 roku. Próba ta jest często wykorzystywana do określania twardości odlewów i odkuwek, których struktura ziarnista jest zbyt twarda, aby można było przeprowadzić dokładne testy Rockwella lub Vickersa.

Warunki pomiaru twardości metodą Brinella obejmują około 25 różnych kombinacji obciążenia/kulki, co pozwala na badanie prawie wszystkich metali, które mogą być poddane próbie Brinella poprzez proste różnicowanie rozmiaru kuli i siły w zależności od wymiarów i konstrukcji próbki. W niektórych przypadkach, o ile stosunek rozmiaru kuli do siły użytej w próbie pozostaje stały, wyniki przy zmianie warunków badania Brinella uważa się za dokładne.

Wyniki pomiaru twardości Brinella są szeroko stosowane w przemyśle jako podstawa odbioru dostaw handlowych oraz do celów kontroli jakości. Wyniki te mogą być skorelowane z innymi właściwościami metalicznymi, takimi jak: ciągliwość, wytrzymałość na rozciąganie, odporność na ścieranie, itp.

Próbę Brinella można najłatwiej objaśnić jako pomiar twardości wgłębnikiem, składający się z dwóch podstawowych faz.

Faza pierwsza: Stosując znany wgłębnik i znaną siłę: przyłóż znaną siłę przy użyciu znanego wgłębnika prostopadle do badanego materiału i utrzymuj znaną siłę przez określony czas (czas obciążenia).

Faza druga: Zmierz średnicę powstałego wgłębienia w co najmniej dwóch prostopadłych do siebie kierunkach. Wartość twardości Brinella jest następnie obliczana na podstawie średniej z pomiarów średnicy przy użyciu opracowanego w tym celu wzoru matematycznego lub częściej na podstawie wykresu opartego na tym wzorze.

Wynikowe wgłębienie Knoopa nie jest symetryczne tak jak wgłębienie Vickersa i będzie podlegało większym wahaniom wynikowej wartości twardości podczas pomiaru według skal Knoopa, zwłaszcza poniżej 200 gf.

Twardość Knoopa zwykle służy do określania twardości warstw cienkich, chociaż przy 500 gf, normy takie jak ASTM podają przeliczenia wyników Knoopa na inne skale twardości. Próby Knoopa nie są zazwyczaj wykonywane przy użyciu sił wyższych niż 1000 gf, chociaż szczególne okoliczności i materiały mogą wymagać większych sił, takich jak 2 i 5 kgf. Przy takich obciążeniach należy się jednak spodziewać większych odchyłek wyników.

Konstrukcja wgłębnika diamentowego Knoopa posiada znaczną różnicą pomiędzy długimi i krótkimi przekątnymi, co w porównaniu z wgłębnikiem Vickersa często lepiej nadaje się do określania odchyłek twardości na bardzo małych odległościach.

Powodzenie bądź jego brak w usunięciu uszkodzeń spowodowanych przygotowaniem próbki może mieć, i będzie miało, wpływ na wyniki pomiarów; czynnik ten zyskuje znaczenie w miarę zmniejszania się wartości siły.